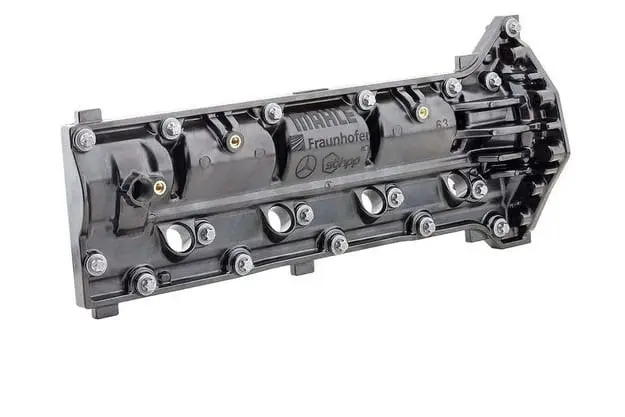

Modul vačkového hriadeľa: namiesto kovu plastový

Obsah

Nový produkt sľubuje výhody z hľadiska hmotnosti, nákladov a životného prostredia

Spolu s Mahlem a Daimlerom vytvorili vedci z Fraunhoferovho inštitútu nový materiál pre puzdro vačkového hriadeľa. Podľa odborníkov to prinesie veľa výhod.

Kto povedal, že dni spaľovacieho motora sú zrátané? Ak budete sledovať, koľko inovácií sa naďalej vyvíja pre klasickú formu pohybu, ľahko zistíte, že táto neustála téza je prehnaná, ak nie nesprávne. Výskumné tímy neustále predstavujú nové riešenia, vďaka ktorým budú benzínové, naftové a plynové motory výkonnejšie, efektívnejšie z hľadiska spotreby paliva a často súčasne.

Namiesto hliníka je vystužený syntetickou živicou.

Toto robia vedci z Fraunhoferovho inštitútu pre chemické technológie (IKT). Spolu s odborníkmi z Daimler, Mahle a ďalších dodávateľov automobilových komponentov vyvinuli nový typ modulu vačkového hriadeľa, ktorý je vyrobený skôr z plastu ako z ľahkých zliatin. Modul je dôležitou súčasťou hnacieho ústrojenstva, takže stabilita je najdôležitejšou požiadavkou pre konštruktérov. Fraunhofer však pre modul, ktorý slúži ako puzdro vačkového hriadeľa, namiesto hliníka používa vysoko pevný vláknom vystužený termosetový polymér (syntetické živice).

Autori vývoja tvrdia, že to prinesie niekoľko výhod súčasne. Na jednej strane z hľadiska hmotnosti: „Modul vačkového hriadeľa je umiestnený v hlave valcov, to znamená zvyčajne v hornej časti jazdnej dráhy,“ vysvetľuje Thomas Sorg, vedec z Fraunhoferovho inštitútu. Tu sú úspory hmotnosti obzvlášť užitočné, pretože znižujú ťažisko vozidla. ““ Nie je to však dobré iba pre dynamiku ciest. Chudnutie je v konečnom dôsledku jednou z najúčinnejších metód znižovania emisií CO2 z automobilov.

Náklady a klimatické výhody

Aj keď je časť inštitútu ľahšia ako hliníkový modul vačkového hriadeľa, jeho tvorcovia tvrdia, že je mimoriadne odolný voči vysokým teplotám a mechanickému a chemickému namáhaniu, napríklad pôsobeniu syntetických motorových olejov a chladiacich kvapalín. Akusticky má nový vývoj aj výhody. Pretože plasty sa správajú ako zvukové izolátory, „akustické správanie modulu vačkového hriadeľa sa dá veľmi dobre optimalizovať,“ vysvetľuje Sorg.

Najväčším prínosom však môžu byť nízke náklady. Po odliatí musia byť hliníkové diely nákladne dokončené a musia mať obmedzenú životnosť. V porovnaní s tým sú náklady na ďalšie spracovanie termosetových materiálov vystužených vláknami pomerne nízke. Ich monolitický dizajn umožňuje predspracovanie dielu v továrni, kde je možné ho pripevniť k motoru iba niekoľkými pohybmi ruky. Fraunhofer ICT navyše sľubuje výrazne väčšiu odolnosť pre svoj nový vývoj.

V konečnom dôsledku budú mať aj klimatické výhody. Pretože výroba hliníka je energeticky náročná, uhlíková stopa modulu vačkového hriadeľa z optického vlákna Durometer by mala byť výrazne nižšia.

Výkon

V súčasnosti modul vačkového hriadeľa Ústavu IKT. Fraunhofer je stále v štádiu funkčného predvádzacieho modelu. Na motorovej skúšobni sa diel testoval 600 hodín. „S funkčným prototypom a výsledkami testov sme veľmi spokojní,“ povedala Catherine Schindele, projektová manažérka v Mahle. Zatiaľ však partneri nediskutovali o téme podmienok, za ktorých je možné plánovať sériovú aplikáciu vývoja.